La recuperación de metales valiosos a partir de flujos de residuos especialmente complejos se ha convertido en un verdadero desafío tanto en lo técnico como en lo económico. Por experiencia, el partner de Ambisort BHS-Sonthofen se involucra activamente en enfrentar este problema, utilizando no solo tecnología de trituración avanzada, sino también desarrollando soluciones de proceso especialmente adaptadas. Lo que impresiona es que su método prioriza siempre la máxima liberación de metales mediante equipos robustos y muy eficientes, por ejemplo, el molino de impacto de rotor RPMX, siempre dentro de soluciones llave en mano que buscan que la eficiencia y la rentabilidad resulten reales y palpables para las empresas gestoras de residuos. Además, lo hacen de manera que los costes operativos se mantengan bajo control.

¿Qué tecnologías clave utiliza BHS-Sonthofen para la recuperación de metales?

Por lo general, los resultados en la recuperación de metales dependen bastante de la calidad de la trituración y la molienda inicial. Y aquí, BHS-Sonthofen actúa como un "artesano" meticuloso: su parque de equipos, muy especializado, consigue transformar desde residuos electrónicos delicados hasta chatarra en piezas más fáciles de separar, todo gracias a una fragmentación precisa.

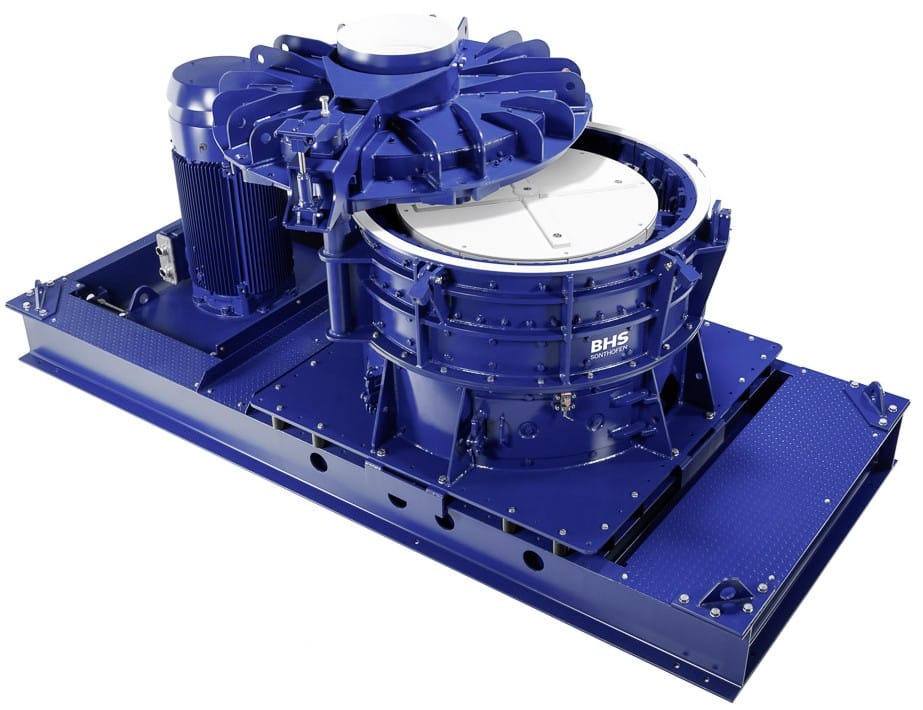

El molino de impacto de rotor (RPMX): el corazón del proceso

Claramente, el molino de impacto de rotor RPMX ocupa un lugar central en la segunda fase de trituración y cuando se busca un producto final excelente. Funciona con un principio sencillo pero eficaz: hace girar el material a enormes velocidades hacia un anillo de yunque totalmente dentado. Esta acción (parecida a lanzar piedras contra una pared rugosa) multiplica los impactos y provoca la liberación prácticamente total de los metales.

Otro aspecto llamativo y nada menor, es la incorporación de martillos con diseño en forma de herradura. La diferencia frente a martillos comunes es sorprendente: duran más y garantizan fragmentaciones extremadamente finas, alcanzando incluso tamaños de 0 a 2 mm. Esto facilita mucho la separación posterior de los metales raros o complejos.

¿Cómo funciona el proceso de recuperación paso a paso?

¿El secreto de BHS-Sonthofen? Una preparación mecánica precisa y, además, adaptada a cada tipo de residuo. El enfoque busca liberar hasta la última partícula de metal, sin importar en qué tipo de matriz esté. Al hacerlo así, el sistema no solo se enfoca en triturar, sino en maximizar la exposición de los metales, porque la recuperación real depende mucho de este detalle.

Trituración fina para la liberación de metales

Tras el pretratamiento, el residuo entra en el molino RPMX. Aquí sucede todo un “batido” de energías: los impactos y cizallamientos ejecutados por el equipo se parecen al trabajo de un chef afanado en separar mezclas muy pegadas, deshaciendo los compuestos y liberando cada gramo de metal. El objetivo es romper los lazos entre metales y materiales como plásticos o vidrios, dejando los metales tan expuestos como sea posible para las siguientes fases. Lograr una granulometría tan homogénea y pequeña incrementa notablemente la eficiencia de los sistemas de clasificación posteriores, lo cual es innegablemente valioso en la industria.

Preparación para la clasificación final

Un dato no menor: el material triturado por el molino RPMX sale completamente homogéneo y con el tamaño justo. Si bien el fuerte de BHS-Sonthofen es la etapa de trituración, su integración con sistemas modernos de separación física permite una transición suave a otras tecnologías: separadores magnéticos, sistemas de corrientes de Foucault o separadores por densidad trabajan de manera mucho más eficiente cuando todo el residuo está tan uniformemente preparado. Así, la separación de metales valiosos se vuelve menos incierta y mucho más predecible.

¿Qué ventajas ofrece este proceso en términos de eficiencia y costes?

En todo momento, la prioridad para BHS-Sonthofen ha sido reducir costes y optimizar la eficiencia. Eso sí, no solamente se trata de triturar más rápido. Es decir, las mejoras afectan también a la durabilidad de los equipos, su mantenimiento y la capacidad de adaptarse a distintos residuos. Se nota, por lo tanto, un fuerte énfasis en ofrecer soluciones que funcionen a largo plazo y no solo a primeras de cambio.

¿Cómo se optimiza el mantenimiento para reducir el tiempo de inactividad?

En la industria del reciclaje, todo el mundo sabe que el tiempo de parada es un dolor de cabeza económico. Anticipando esto, BHS-Sonthofen ha implementado sistemas de mantenimiento específicos para el RPMX. Uno de los puntos más ingeniosos es el uso de herramientas internacionales como ganchos y mandriles para cambiar martillos con mayor rapidez y seguridad. Así, la sustitución de los martillos requiere menos esfuerzo, dejando la máquina lista para volver a trabajar en mucho menos tiempo. Por si fuera poco, los martillos duran mucho más gracias a su construcción reforzada, lo que deja espacio a menos recambios y menos gastos inesperados.

¿Se pueden procesar diferentes tipos de residuos?

Ciertamente, una de las fortalezas más evidentes es la capacidad de adaptación. El diseño de estos equipos permite que operadores procesen prácticamente de todo: desde aleaciones difíciles hasta residuos electrónicos o baterías. Algunos ejemplos de lo que pueden triturar con facilidad son:

- Acero inoxidable y aleaciones varias

- Todo tipo de cables electrónicos

- RAEE y componentes electrónicos complejos

- Restos ASR derivados del automóvil

- Baterías y residuos de cenizas incineradas

Esta flexibilidad convierte la inversión en algo mucho menos arriesgado, ya que la planta puede ajustarse fácilmente a los vaivenes del siempre cambiante mercado de los residuos metálicos.

¿Es posible testar el rendimiento de la maquinaria?

BHS pone a disposición de sus clientes una planta piloto donde es posible realizar ensayos con sus propios materiales, evaluando de forma precisa el comportamiento del proceso antes de su implantación real. Esta fase de pruebas resulta especialmente valiosa en aplicaciones de refinación, donde las características del material y los requisitos de calidad final exigen un ajuste fino de los equipos y parámetros operativos.

Conclusión

Con esta combinación de tecnología avanzada, mantenimiento práctico y eficiencia la propuesta de BHS-Sonthofen representa una respuesta eficiente y confiable para la recuperación de metales en residuos de alta dificultad. Junto a BHS, en Ambisort nos aseguramos de que la preparación del material no sea un simple trámite, sino un factor realmente decisivo en la eficacia y sostenibilidad de toda la cadena de reciclaje.

En conjunto, incorporar estas tecnologías no solo favorece la recuperación de recursos, sino que otorga una ventaja competitiva visible a cualquier empresa del sector. Porque la realidad muestra que la capacidad de afrontar materiales variados, con buena eficiencia y sin que los costes se disparen, marca la diferencia en mercados regulados y en evolución constante.